6일 찾은 세종시 부강산업단지 내 한화첨단소재 생산공장. 이곳의 주력 제품인 경량복합소재 생산라인에 들어서자 3월 초 꽃샘추위를 녹이는 열기가 후끈 전해졌다. 라인 한쪽에는 플라스틱 범퍼, 의자 등받이, 헤드라이너 등 자동차 부품으로 가공될 시트 형태의 소재가 쉼 없이 생산되고 있었다.

하얀 실타래 모양의 유리섬유가 바늘방석처럼 생긴 ‘니들보드’를 거쳐 매트 형태가 되고, 곧장 가열처리 및 절단이 되면 마침내 판상 형태의 완성품이 나타난다. 이렇게 탄생한 소재를 금형에 찍어내 자동차 부품을 만드는 것이니 복잡한 자동차 생산 과정의 맨 첫 단추인 셈이다. 자동차소재사업본부 용윤영 대리는 “자동차 천장에서 햇빛가리개, 범퍼 빔, 도어 트림, 언더커버 등 자동차에서 볼 수 있는 거의 모든 부품의 여정이 이곳에서 시작된다”고 말했다.

|

| SuperLite 생산시설. |

이날 둘러본 생산라인은 초경량에 내구성이 우수하고 재활용이 용이한 자동차용 경량복합소재인 GMT(강화 열가소성 플라스틱)와 LWRT(저중량 강화 열가소성 플라스틱)를 만들어내는 곳이다. 한화첨단소재가 개발한 각각의 브랜드명은 ‘스트롱라이트’(GMT)와 ‘슈퍼라이트’(LWRT). 1995년 첫 양산을 시작한 스트롱라이트는 2009년부터 줄곧 세계 GMT 시장의 70%를 점유하고 있을 만큼 기술력과 품질을 인정받았고, 슈퍼라이트 역시 세계시장 점유율 1위를 자랑한다. 현대자동차와 함께 개발한 ‘차량용 하이브리드 타입 프런트 범퍼빔 개발기술(2014)’과 ‘차량 경량화 범퍼빔용 열가소성 아라미드 프리프레그 제조 기술(2014)’은 산업통상자원부로부터 각각 신기술 인증을 받기도 했다. 주요 고객사로는 현대기아차를 비롯해 BMW, 폴크스바겐, GM, 포드, 도요타 등이 있다.

1965년 8월 설립된 한화첨단소재는 1986년 자동차 부품소재 사업 진출 이후 30년 이상 노하우를 쌓으며 고강도·초경량 부품소재 분야에서 특화된 기술력을 축적했다. 스트롱라이트 생산기술팀 박민호 대리는 “강도는 스틸과 거의 같지만 중량은 20∼25% 가볍게 만든다”며 “충돌 에너지 흡수성이 우수하며 조립성과 가공생산성이 좋을 뿐 아니라 재활용이 용이해 첨단 자동차 산업에서 폭넓게 활용되고 있다”고 말했다.

|

| StrongLite 생산라인 |

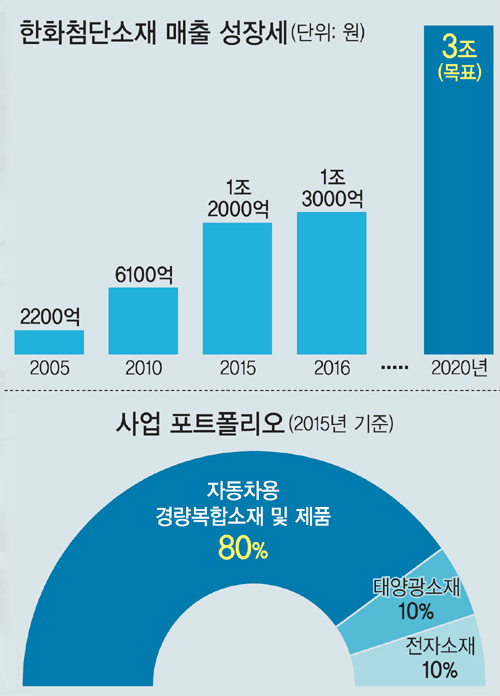

이러한 분위기를 반영하듯 성장세 또한 순조롭다. 한화케미칼의 자회사인 한화첨단소재는 지난 2006년부터 해마다 22%(매출 기준)씩 성장하는 가운데 지난해 매출은 1조3000억원을 기록했고, 2020년까지 매출 3조원 및 글로벌 네트워크 10개 이상 구축 목표를 달성한다는 계획이다.

앞으로 첨단 자동차 산업에 있어 경량복합소재의 중요성이 더욱 커짐에 따라 한화첨단소재는 미래 자동차 시장 경쟁력 확보에도 힘을 쏟고 있다. 2015년 12월 출범한 ‘자동차 융합 얼라이언스’에는 한화첨단소재를 비롯해 현대자동차, LG전자, 네이버, 오비고 등 자동차와 IT(정보기술) 선도 기업들이 뜻을 모았다. 관련 기업들은 오픈 플랫폼 형태로 분야별 강점을 살려 공동 협력 사업을 발굴하여 시너지를 도출해 나가기로 합의했다. 한화첨단소재 관계자는 “이를 통해 미래 자동차 핵심기술로 주목받는 자동차용 전장 부품의 경량화와 간소화에 부합하는 기술 경쟁력 확보에 한 발 더 다가갈 기반을 마련했다”고 밝혔다.

해외 생산거점 확대 및 R&D 경쟁력 확보를 위한 개발센터 신축, 자동차 융합 얼라이언스 동참 등 한화첨단소재의 이러한 노력은 연비규제(미국 기준 2025년까지 1L당 23㎞) 강화에 따른 차량 경량화 추세의 확대, 그에 따른 소재 경쟁 심화와 자동차 전장부품 확대 추세 및 자동차업체의 글로벌 소싱 요구 증가 등 빠르게 변하는 세계 자동차 산업 트렌드에 발 빠르게 대응하기 위한 움직임으로 해석된다.

세종=정지혜 기자 wisdom@segye.com

Copyright ⓒ 세계일보. 무단 전재 및 재배포 금지

![[설왕설래] 한·일 여권 없는 왕래](http://img.segye.com/content/image/2025/12/18/128/20251218518473.jpg

)

![[기자가만난세상] ‘강제 노역’ 서술 빠진 사도광산](http://img.segye.com/content/image/2025/12/18/128/20251218518441.jpg

)

![[세계와우리] 사라진 비핵화, 자강만이 살길이다](http://img.segye.com/content/image/2025/12/18/128/20251218518464.jpg

)

![[기후의 미래] 사라져야 새로워진다](http://img.segye.com/content/image/2025/12/18/128/20251218518446.jpg

)