지금이야 인터넷에 연결된 TV와 스마트폰 등으로 영화를 보고 음악을 듣는 시대이지만, 20세기 이전인 1980년대와 1990년대엔 비디오테이프와 카세트테이프가 그 역할을 했다. 이 ‘테이프 시대’를 거쳤던 사람이라면 붉은색 상표 ‘SKC’에 기억을 갖고 있을 가능성이 높다.

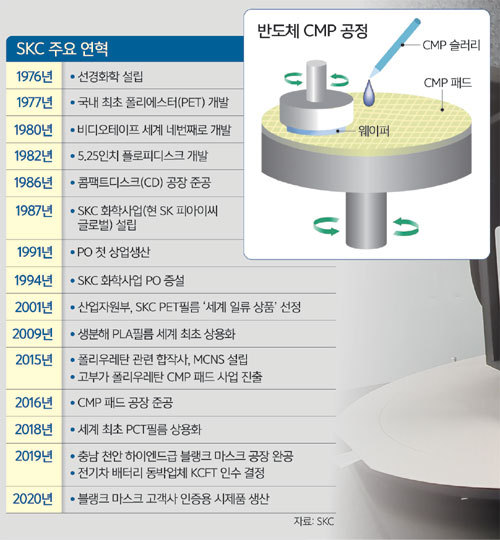

이들 테이프에 들어간 검은색의 얇은 필름은 PET(폴리에스터) 필름이다. 엑스선 필름, 항공사진용 필름 등 여러 방면으로 사용된다. 그러나 제조기술은 미국과 일본 등 선진국 일부 업체만 독점적으로 보유해 과거엔 전량 수입에 의존해야 했다. 1977년 SKC의 전신인 선경화학은 PET 필름 국산화에 최초로 성공했다. KIST(한국과학기술연구원)와 공동연구에 착수한 지 1년 만에 내놓은 결과였다. 1980년에는 세계에서 네 번째로 비디오테이프를 개발해 기업 인지도를 높였다. 이후 이 기술력을 바탕으로 광디스크(CD, DVD) 시장도 이끌었다.

여기에 안주하지 않았다. 1987년 SKC는 자동차 내장재와 전자제품 부품 등에 사용되는 폴리우레탄의 원료 PO(프로필렌옥사이드)를 만드는 화학사업을 시작했다. 이 역시 국내에선 아무도 가지 않았던 길이다.

테이프 시대가 저물고 회사 이름이 대중 앞에서는 희미해졌지만 SKC는 기술력을 축적하며 혁신을 거듭했다. ‘세계 최초’, ‘국내 최초’ 타이틀은 SKC를 수차례 따라다녔다. 지금은 반도체 공정에 쓰이는 핵심 소재뿐만 아니라 자동차 배터리 소재로 사용되는 동박과 고부가 필름 등을 생산해 첨단 소재의 국산화 첨병 역할을 해내고 있다.

◆SKC, CMP 패드 시장 공략

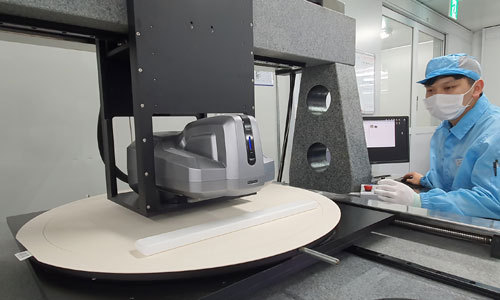

경기도 안성 용월공단의 SKC 공장은 반도체 연마 공정에 쓰는 ‘CMP 패드’를 만든다. CMP 패드는 SKC의 새 주력사업 중 하나다. 먼지 하나 허락하지 않는 반도체 공정 소재이기 때문에 공장에 들어가기 위해서는 몸과 옷에 붙어 있는 먼지를 날리는 에어샤워실을 거쳐 눈을 제외한 온몸을 뒤덮는 하늘색 방진복장을 갖춰야 한다.

26일 SKC에 따르면 반도체는 증착→ 포토 레지스트(감광액) 코팅→ 노광→ 에칭→ 감광액 제거 등의 공정을 반복해 만든다. 증착은 원통형 실리콘 봉을 얇게 자른 실리콘 웨이퍼 위에 고온으로 가열한 금속의 증기로 얇은 막을 형성해 붙이는 공정이다. 이렇게 증착된 금속 표면은 거칠기 마련인데, CMP 패드는 이 표면을 매끄럽게 다듬어내는 일종의 연마재로 사용된다. 연마가 제대로 되지 않아 증착면이 불규칙한 반도체는 전력효율과 성능을 결정짓는 집적도가 떨어진다. 이 과정이 반도체의 핵심 공정 중 하나로 꼽히는 이유다.

CMP 패드는 폴리우레탄으로 만든다. 패드 표면에는 수없이 많은 기공이 있는데 이를 웨이퍼 표면과 접촉해 회전시키며 마치 숫돌처럼 물리적인 연마 작용을 하는 것이다. 이 과정에서는 화학적 연마 작용을 하는 액체 성분의 CMP 슬러리도 투입돼 더욱 정밀한 연마를 돕는다. CMP 패드가 필요한 반도체 공정은 20개가 넘는다. 거기다 최근엔 반도체 공정이 미세화하고 공정 수가 증가하면서 CMP 패드 사용량은 더 늘어나는 추세다.

◆기술 노하우로 반도체 소재까지

과거에는 외국 기업 2곳이 CMP 패드 시장의 거의 독점했다. 이러다보니 국내 반도체 기업들은 이 부분에 영향을 받을 수밖에 없었다. 국산화가 필요한 상황이었다. 80년대부터 PO를 생산하고, 이후 폴리우레탄 생산 기술까지 보유한 SKC가 도전장을 내밀었다. SKC는 2015년 CMP 패드 관련 특허 10여개를 보유하고 있던 동성에이엔티의 특허권과 영업권을 인수해 사업에 진출했다. 이듬해인 2016년엔 이곳 용월공단에 CMP 패드 생산공장을 준공했다.

SKC가 과감하게 CMP 패드 사업에 뛰어든 것은 약 30년 동안 폴리우레탄 분야에서 쌓아온 노하우가 바탕이 됐다. 일본 미쓰이화학과 폴리우레탄 사업 전문 합작사 MCNS를 설립한 2015년 전까지 폴리우레탄 사업을 지속하며 기술력을 쌓아온 SKC에겐 CMP 패드 생산이 완전히 새로운 사업이 아닌 다음 단계에 불과했다. 원재료부터 폴리우레탄의 물리적 특성을 조정할 수 있는 기술을 갖추고 있던 SKC는 특허권 인수와 연구개발을 거쳐 CMP 패드 증착 웨이퍼의 접촉면 조절 기술력까지 확보했다. SKC는 일부 CMP 공정에서 상업화되지 않은 패드의 개발까지 최근 마치면서 조만간 모든 CMP 공정의 패드를 생산할 수 있는 세계 두 번째 기업이 된다.

SKC 관계자는 “원재료 단계부터 CMP 패드 생산 전 단계의 기술력을 확보하고 있기 때문에 고객사의 다양한 요구에 대응할 수 있게 됐다”며 “2019년 1조2600억원 규모였던 CMP 패드 글로벌 시장 규모는 2023년 1조5800억원 규모로 성장할 것으로 전망되는 만큼 최고의 품질을 갖춘 글로벌 메이커로 부상할 수 있도록 최선을 다하겠다”고 말했다.

◆SKC “반도체 소재 사업 지속 확대”

SKC의 화학사업이 CMP 패드 사업의 근간이 됐다면 비디오테이프에 이은 광디스크 기술의 노하우는 또 다른 반도체 소재인 하이엔드급 ‘블랭크 마스크’의 바탕이 됐다. 이 역시 지금까지 일본 업체 두 곳이 독점해왔던 시장이다.

블랭크 마스크는 반도체 웨이퍼에 전자회로 패턴을 새길 때 사용되는 포토 마스크의 원재료로, 반도체 노광 공정의 핵심 소재다. 포토 마스크에 패턴을 새기기 위해서는 레이저가 이용된다. 이때 블랭크 마스크는 레이저의 투과를 조정하는 일종의 필름 역할을 한다. 특히 미세한 회로를 구현하기 위해서는 하이엔드급 블랭크 마스크가 필요하다. 하이엔드급은 100억분의 1m인 1옹스트롬(A) 단위까지 제어하는 기술이 필요하다. SKC는 블랭크 마스크 공정이 과거 광디스크 제조 공정과 비슷하다는 점에서 노하우를 십분 활용해 블랭크 마스크 기술을 확보하기에 이른다.

SKC는 지난해 12월 충남 천안에 하이엔드급 블랭크 마스크 공장을 완공한 뒤, 지난 3월부터 고객사 인증용 시제품 생산에 돌입했다. 고객사 인증을 거치는 대로 올해 안에 상업화에 성공할 것으로 SKC는 기대하고 있다. SKC는 또한 반도체 공정의 화학 연마제인 CMP 슬러리, 세정액과 같은 습식 화공약품(웻 케미컬)까지 다른 반도체 소재 쪽으로도 사업을 확대하고 있다.

이정우 기자 woolee@segye.com

[ⓒ 세계일보 & Segye.com, 무단전재 및 재배포 금지]

![[설왕설래] “내 전임자는 바쁘다”](http://img.segye.com/content/image/2024/04/19/128/20240419515315.jpg

)

![[기자가만난세상] ‘세월호 증인’ 팽목항 기억되길](http://img.segye.com/content/image/2024/04/19/128/20240419515247.jpg

)

![[조경란의얇은소설] 아버지가 지금 있는 곳](http://img.segye.com/content/image/2021/10/29/128/20211029514141.jpg

)

![[박일호의미술여행] 싸움은 이제 그만](http://img.segye.com/content/image/2024/04/19/128/20240419515306.jpg

)