올핸 0.4시간 줄인 18.1시간 달성 목표

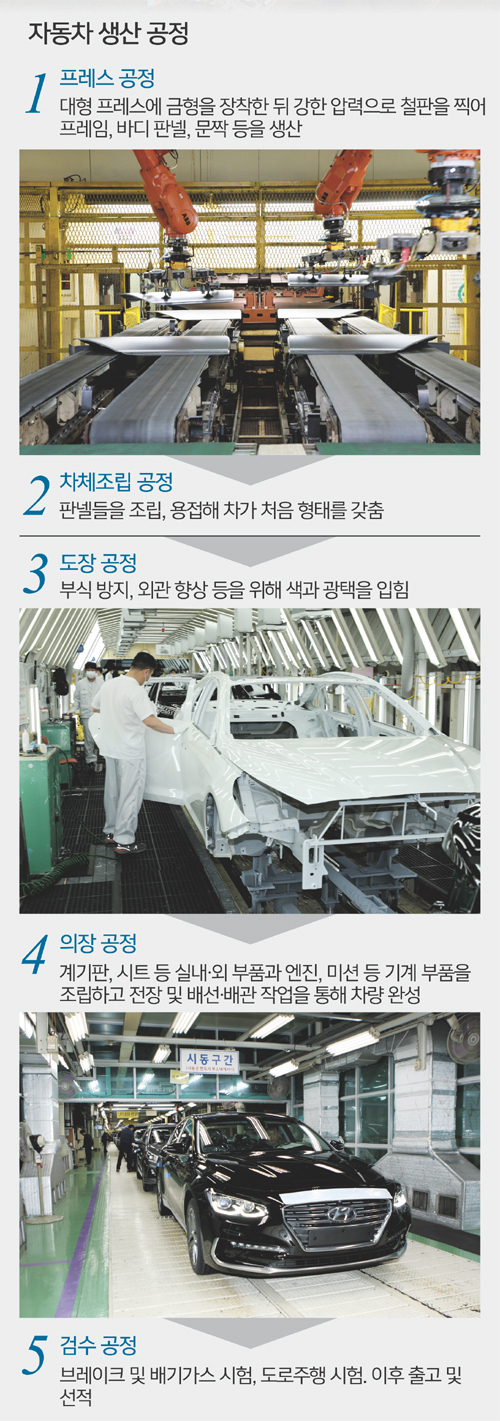

지난달 22일 충남 아산시 인주면 일대 현대차 아산공장. 37만㎡(약 11만평) 광활한 부지에 공장 6동, 도로주행시험장 등이 들어서 있다. 현대제철, 포스코 등에서 싣고 온 코일 강판은 어떻게 자동차로 만들어질까. 관문인 프레스공장을 들어서자 ‘쿵덕쿵덕’ 하는 육중한 기계음이 귀청과 바닥을 울린다. 5000t급, 2900t급 프레스가 대당 20억원 안팎인 금형을 장착한 채 강한 압력으로 철판을 내리 찍어 프레임과 보디, 문짝 등 패널(내·외판)을 만드는 현장이다. 이어 공장을 가득 채운 철제 선반들 위에 패널이 차곡차곡 포개졌다. 공장 관계자는 “그랜저, 쏘나타 두 차종에 필요한 21개 품목이 생산된다”면서 “하루 반나절이면 6만개가 사용된다”고 말했다. 이곳에서 하루 사용하는 철판만 200t. ‘자동차 생산=중후장대 산업’을 실감할 수 있는 공정이다. 차체공장은 ‘자동화의 상징’. TV 등 미디어로 접하는 대표적인 공정이다. 로봇 312대가 부지런히 패널들을 접합, 차체를 만든다. 로봇이 패널을 집어든 뒤 휙휙 뒤집고 돌려가며 용접 불꽃을 튀기자, 차체 한 개가 뚝딱 완성됐다. 골격 한 개가 완성되는 데 걸리는 시간은 10∼15초. 레이저 검사기를 장착한 로봇 6대가 순식간에 136개 용접 포인트를 확인했다. 사람이 검수하던 것과는 비교할 수 없는 속도와 정확도를 자랑한다. 공장 관계자는 “자동화율 100% 공정”이라고 말했다.

이후 검사 작업은 하이라이트다. 작년 10월 도입한 ‘도장 비전 검사 로봇’ 3대가 X-레이 검사기를 팔에 부착한 채 차량 곳곳을 꼼꼼히 찍는다. ‘팍팍’ 소리와 함께 불빛이 터지면 간혹 다른 팔이 차량 표면에 스탬프를 ‘퉁’ 하고 찍는다. 이 동그라미 표식 안을 보면 먼지가 붙은 채로 도료가 뿌려진 탓인지 미세한 흔적이 발견됐다. 정현칠 아산공장장은 “작은 흠집, 이물 등을 0.5∼5㎜까지 잡아낸다”면서 “로봇 도입 이전에 사람이 평균 3∼4점을 찾았다면 로봇은 7∼8점을 찾는다”고 말했다. 이들 자국은 후공정에서 수정하는 한편 도장 공정을 훨씬 세밀하게 향상시키는 데 활용된다.

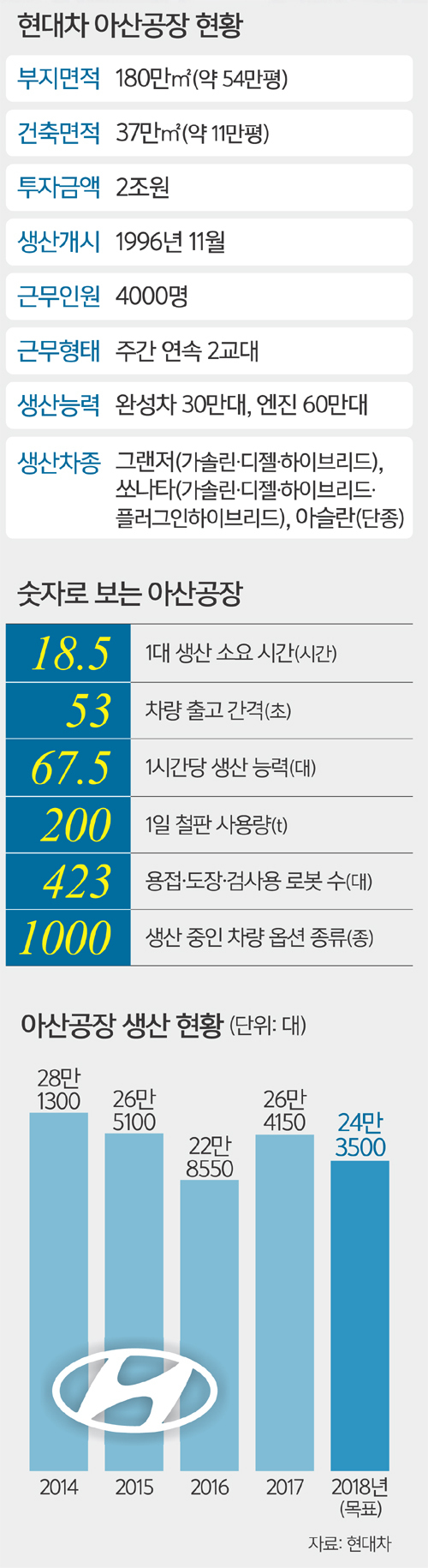

아산공장은 연간 완성차 30만대, 엔진 60만대를 만들 수 있다. 최근 단종한 아슬란을 제외하고 그랜저와 쏘나타 두 종을 생산 중이다. 내년 풀체인지(완전변경)가 예정된 신형 쏘나타 생산 준비도 일찌감치 시작했다.

공장 경쟁력을 드러내는 지표는 HPV(hour per vehicle), 시간당 생산대수가 꼽힌다. 올해 아산공장은 작년보다 0.4시간을 줄인 18.1시간이 목표다. 울산공장은 27시간, 경쟁사인 르노삼성 부산공장은 20.9시간, 폐쇄 운명을 맞은 한국GM 군산공장은 59.3시간에 달한다. 하지만 노사관계가 국내보다 유연한 해외, 이를테면 체코(13.8), 앨라배마 등 북미(16∼17)는 여전히 부러운 수준이다. 정 공장장은 “HPV를 높이려면 투입 인원은 좀 줄이고 공정을 개선해 가동률을 높여야 하는데 조심스러운 이야기”라면서도 “임직원 모두가 국내외 공장을 선도한다는 자부심이 각별해 노사관계는 어느 곳보다 좋다”고 웃었다.

아산=조현일 기자 conan@segye.com

[ⓒ 세계일보 & Segye.com, 무단전재 및 재배포 금지]

![[설왕설래] 독일 대통령의 ‘케밥 외교’](http://img.segye.com/content/image/2024/04/23/128/20240423518924.jpg

)

![[데스크의눈] 노인을 위한 나라는 없다](http://img.segye.com/content/image/2024/02/27/128/20240227519474.jpg

)

![[오늘의시선] 22대 국회가 지구를 위해 해야 할 일](http://img.segye.com/content/image/2024/02/29/128/20240229519542.jpg

)

![[안보윤의어느날] 사람을 기다리는 사람](http://img.segye.com/content/image/2024/02/13/128/20240213515568.jpg

)